在工业制造的舞台上,耐磨管件扮演着不可或缺的角色,它们默默支撑着从矿山深处到化工厂生产线的各种严苛环境。随着内衬陶瓷技术的引入,这些管件的性能得到了革命性的提升,不仅延长了使用寿命,还极大地提高了生产效率与安全性。

一、内衬陶瓷耐磨管件的技术亮点

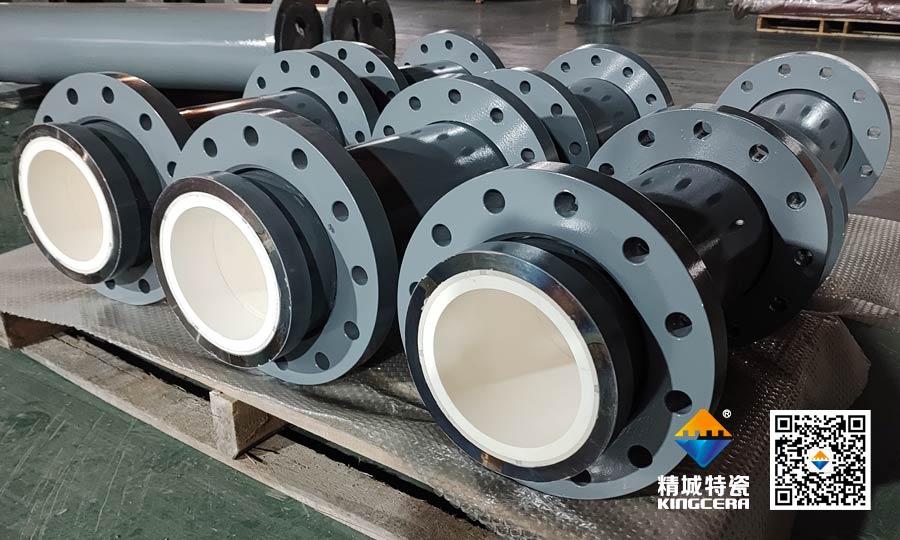

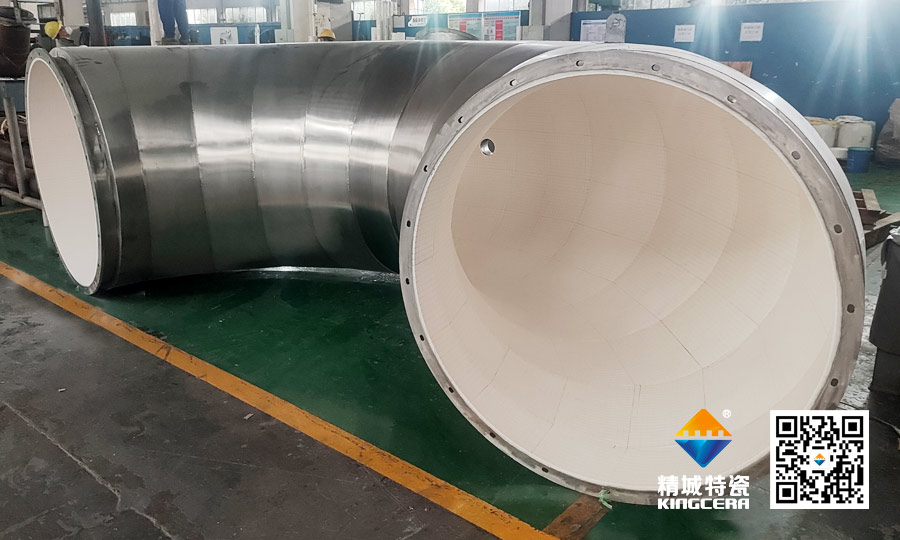

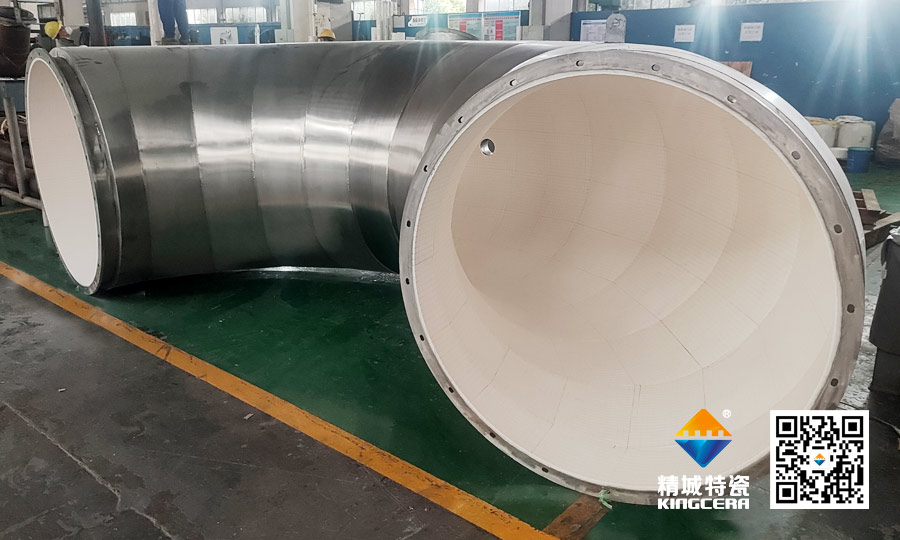

内衬陶瓷耐磨管件的核心在于其独特的结构设计——外层为高强度的金属管材,内壁则紧密贴合一层高硬度、高耐磨性的陶瓷材料。

这种复合结构充分利用了陶瓷材料的超耐磨、耐腐蚀特性,同时结合了金属材料的良好韧性和可加工性,实现了性能上的完美互补。

二、性能特点

超耐磨:陶瓷层的莫氏硬度可高达9以上,远超传统金属材料,能有效抵抗物料冲刷与磨损。

耐腐蚀:陶瓷材料对大多数酸碱盐溶液具有良好的化学稳定性,适用于多种腐蚀性介质输送。

长寿命:相较于普通金属管件,内衬陶瓷管道的使用寿命可提高数倍乃至数十倍。

易安装维护:保留了金属管件的连接方式,便于现场安装与后期维护。

三、应用场景广泛,助力行业升级

内衬陶瓷耐磨管件因其卓越的性能,广泛应用于多个重工业领域,成为提升生产效能的关键因素之一。

矿业开采:在矿石破碎、输送系统中,面对高硬度矿石及矿浆的冲击磨损,内衬陶瓷管道能有效减少磨损,保障生产连续性。

电力行业:火电厂的灰渣排放系统,由于灰分中含有大量硬质颗粒,常规管件磨损快,内衬陶瓷管的应用显著降低了更换频率和维护成本。

化工生产:对于腐蚀性强的化学物质传输,如酸、碱等,内衬陶瓷管道提供了安全可靠的解决方案,避免泄漏事故的发生。

冶金钢铁:在高温熔融金属或炉渣处理过程中,内衬陶瓷管展现出优异的耐高温和抗侵蚀能力。

四、如何选择适合的耐磨管件?

选择合适的耐磨管件需综合考虑工况条件、介质特性及经济效益等因素:

工况分析:明确管道所处的压力、温度、流速以及输送介质的性质(如颗粒大小、硬度、腐蚀性)。

材质匹配:根据介质特性选择合适的陶瓷材料,如氧化铝、碳化硅等,以获得更好的耐磨效果。

结构设计:考虑是否需要法兰连接、快速接头或其他特殊设计,以适应特定的安装环境和操作需求。

成本效益:评估初始投资与长期运行维护成本,选择性价比高的产品,确保经济效益最大化。

陶瓷贴片输送管道

陶瓷贴片输送管道

文/谢勇